Wenn Technik in die Form passt

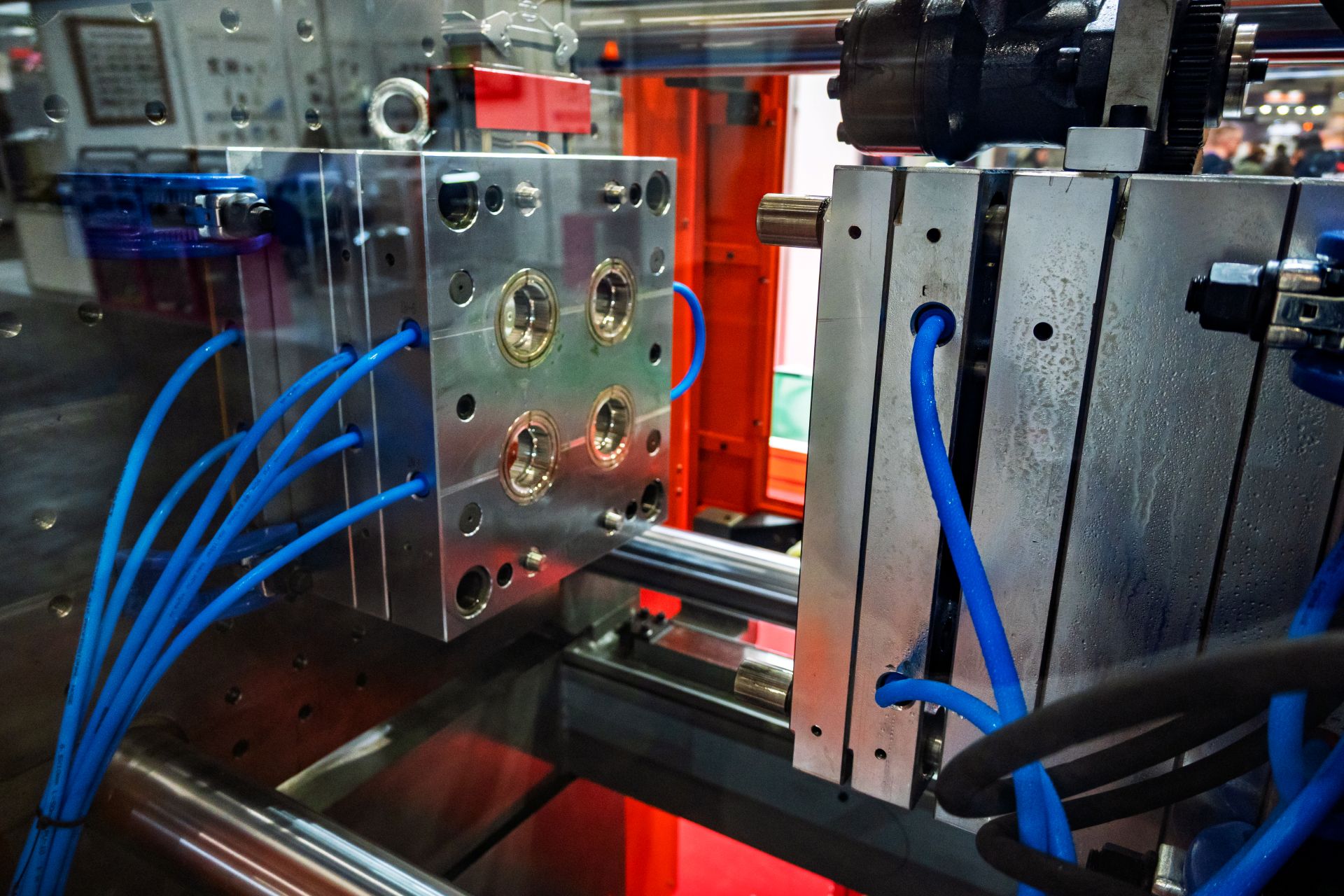

Der Begriff Spritzguss Kunststoff steht für ein hochpräzises Fertigungsverfahren, das in unzähligen Branchen zum Einsatz kommt, von der Automobilindustrie bis zur Medizintechnik. Was von außen wie ein einfaches Bauteil aussieht, ist oft das Ergebnis ausgereifter Technik, minutiöser Planung und exakt abgestimmter Werkzeuge. Doch wie funktioniert dieses Verfahren eigentlich? Und warum ist es so entscheidend für moderne Produktentwicklung?

Formgebung auf höchstem Niveau

Beim Spritzgießen wird Kunststoffgranulat erhitzt, bis es in einen zähflüssigen Zustand übergeht. Anschließend presst eine Maschine diese Schmelze mit hohem Druck in eine präzise gefräste Form. Nach kurzer Abkühlung härtet das Material aus und das Bauteil kann entnommen werden. Das Verfahren läuft vollautomatisch und dauert meist nur wenige Sekunden.

Die Vorteile liegen auf der Hand: hohe Maßgenauigkeit, kurze Taktzeiten und geringe Stückkosten bei großen Serien. Besonders dort, wo hohe Anforderungen an die Passform und Oberflächenqualität gestellt werden, ist Spritzguss Kunststoff das Mittel der Wahl.

🧾 Spritzguss Kunststoff: Technik auf den Punkt gebracht

Verfahren:

Thermoplastischer Kunststoff wird erhitzt, unter Druck in eine Metallform gespritzt und dort verfestigt.

Typische Werkstoffe:

Polypropylen (PP), Polyamid (PA), ABS, PEEK, PC, PET, POM

Einsatzbereiche:

Automotive, Elektroindustrie, Medizintechnik, Konsumgüter, Verpackung, Maschinenbau

Werkzeugkosten:

Ab ca. 3.000 € (einfach) bis über 50.000 € (komplexe Mehrkomponentenformen)

Stückzahlen:

Ideal für mittlere bis sehr hohe Serien (>1.000 Stück)

Vorteile:

🔹 Hohe Wiederholgenauigkeit

🔹 Schnelle Taktzeiten

🔹 Automatisierbar

🔹 Vielseitige Formgebung

Nachteile:

🔸 Hohe Anfangskosten

🔸 Eingeschränkte Wandstärken

🔸 Komplexe Werkzeugentwicklung

Technologietrends:

➡️ Einsatz von Rezyklaten

➡️ Spritzgießen mit Funktionsintegration

➡️ Digitale Prozessüberwachung

➡️ Simulation & digitales Prototyping

Qualität beginnt beim Werkzeug

Qualität beginnt beim Werkzeug

Ein oft unterschätzter Erfolgsfaktor im Spritzguss ist das Werkzeug. Es bestimmt nicht nur Form und Oberfläche, sondern auch Zykluszeit, Maßhaltigkeit und Ausschussquote. Je präziser das Werkzeug gefertigt ist, desto effizienter läuft die Produktion.

Typische Fehlerquellen sind Gratbildung, Lufteinschlüsse oder Maßabweichungen, meist durch unzureichende Werkzeugauslegung oder mangelnde Wartung verursacht. Wer Qualität produzieren will, muss also schon bei der Werkzeugplanung investieren.

🧩 Vorteile & Herausforderungen beim Spritzguss

| ✅ Checkpunkt | ℹ️ Erläuterung |

|---|---|

| Hohe Formgenauigkeit realisierbar | Der Spritzguss Kunststoff ermöglicht Maßtoleranzen im Bereich von wenigen Zehnteln. |

| Sehr kurze Zykluszeiten bei Serienfertigung | Ein vollständiger Formzyklus kann in unter 30 Sekunden abgeschlossen werden. |

| Große Materialvielfalt | Thermoplaste, teilkristalline Kunststoffe und technische Polymere sind einsetzbar. |

| Geringe Nachbearbeitung erforderlich | Saubere Entformung reduziert Bearbeitungsschritte und spart Zeit. |

| Automatisierungspotenzial ist hoch | Greifer, Roboter und Förderanlagen lassen sich direkt in den Prozess integrieren. |

| Hohe Anfangsinvestitionen in Werkzeuge | Formen kosten je nach Komplexität mehrere Tausend bis Zehntausend Euro. |

| Begrenzte Wandstärken realisierbar | Zu dickwandige Bauteile führen zu Einfallstellen und Spannungen. |

| Prozess erfordert exakte Prozessparameter | Temperatur, Druck und Kühlzeit müssen präzise abgestimmt sein. |

| Recyclingfähigkeit abhängig vom Werkstoff | Einige Kunststoffe lassen sich mehrfach verwenden, andere nur schwer recyceln. |

| Nachträgliche Änderungen am Bauteil teuer | Werkzeugänderungen sind zeit- und kostenintensiv, sobald die Form gefräst wurde. |

Wann lohnt sich Spritzguss wirklich?

Nicht jedes Projekt ist automatisch ein Fall für den Spritzguss. Die Methode ist am stärksten, wenn hohe Stückzahlen, konstante Qualität und komplexe Geometrien gefragt sind. Für Einzelstücke oder Kleinserien lohnt sich das Verfahren wirtschaftlich meist nicht.

Typische Entscheidungsfaktoren:

- Ab 1.000–5.000 Stück rechnet sich die Investition oft bereits

- Hohe Präzision oder Oberflächenqualität gefordert

- Mehrfachverwendung des gleichen Bauteils

- Keine regelmäßigen Geometrieänderungen zu erwarten

Für Prototypen oder kleinere Auflagen sind 3D-Druck oder CNC-Fräsen meist die bessere Wahl. Der Übergang von der additiven Fertigung zum Spritzguss erfolgt häufig nach einer erfolgreichen Markteinführung.

Ein Blick in die Praxis: Projektablauf Schritt für Schritt

Wie läuft ein typisches Spritzgussprojekt ab? Hier ein kompaktes Beispiel aus der Konsumgüterindustrie:

- Bauteildesign

→ CAD-Konstruktion, Machbarkeitsprüfung, Werkstoffauswahl - Werkzeugentwicklung

→ Formenkonstruktion, Simulation, Werkzeugbau - Bemusterung & Optimierung

→ Erste Schussversuche, Toleranzmessung, ggf. Änderungen - Serienproduktion

→ Automatisierte Fertigung, Qualitätskontrolle, Verpackung - Lieferung & Logistik

→ Just-in-time oder Lagerproduktion

Dieser Ablauf kann je nach Komplexität zwischen 6 Wochen und mehreren Monaten dauern. Moderne Softwarelösungen und Simulationstools helfen, Fehlerquellen frühzeitig zu erkennen und die Time-to-Market zu verkürzen.

Stellschrauben für Prozessoptimierung

Hersteller, die mit Spritzguss arbeiten, können an verschiedenen Punkten die Effizienz steigern:

| Stellschraube | Optimierungsansatz |

|---|---|

| Werkzeugdesign | Zykluszeit verkürzen, Anguss optimieren |

| Materialwahl | Schnellfließende Typen für kürzere Taktzeiten |

| Maschinenparameter | Druck, Temperatur und Kühlzeit feinjustieren |

| Wartung & Instandhaltung | Werkzeugstandzeit verlängern, Qualität sichern |

| Automatisierung | Entnahme und Verpackung direkt integrieren |

Ein zusätzlicher Hebel ist die Prozessüberwachung in Echtzeit: Sensorik im Werkzeug und in der Maschine ermöglicht das Erfassen relevanter Prozessdaten, etwa Schmelzetemperatur, Fülldruck oder Entformungskräfte. So lassen sich Produktionsabweichungen frühzeitig erkennen und korrigieren.

Nachhaltigkeit: Zwischen Wunsch und Wirklichkeit

Nachhaltigkeit: Zwischen Wunsch und Wirklichkeit

Spritzguss hat in puncto Nachhaltigkeit zwei Seiten: Einerseits können ressourcenschonende Materialien und energieeffiziente Maschinen eingesetzt werden. Andererseits steht die Branche unter Druck, ihren hohen Energieverbrauch und Kunststoffeinsatz zu rechtfertigen.

Lösungsansätze:

- Rezyklate statt Neuware

- Biobasierte Kunststoffe wie PLA oder PBS

- Weniger Ausschuss durch präzisere Prozesse

- Optimiertes Bauteildesign zur Materialeinsparung

Einige Hersteller gehen noch weiter: Sie analysieren den CO₂-Fußabdruck jedes Werkzeugs und nutzen Ökostrom im gesamten Produktionsprozess. Damit rückt der nachhaltige Spritzguss Kunststoff immer näher an die Realität, ohne an Funktionalität oder Wirtschaftlichkeit einzubüßen.

Breite Anwendungsfelder: Von Massenware bis Hochtechnologie

Spritzguss Kunststoff ist nicht auf ein bestimmtes Produktsegment beschränkt. Die Verfahrenstechnik ist flexibel genug, um sowohl Kleinteile für Elektronik als auch großformatige Bauteile im Fahrzeugbau herzustellen. Dabei wächst der Anteil funktionsintegrierter Lösungen, etwa durch Hinterspritzung von Textilien, In-Mold-Labeling oder die Integration von Metallteilen im gleichen Zyklus.

Technik, die sich weiterentwickelt

Moderne Anlagen sind heute digital vernetzt, überwachen sich selbst und liefern Echtzeitdaten für die Prozessoptimierung. Gleichzeitig wächst der Druck, nachhaltiger zu produzieren. Biopolymere, Recycling-Kunststoffe und energieeffiziente Maschinen machen Spritzguss zukunftsfähig, auch unter ökologischen Gesichtspunkten.

Der Formgeber der Industrie

Spritzguss Kunststoff ist weit mehr als ein Fertigungsschritt, es ist ein Symbol für Präzision, Prozesssicherheit und industrielle Leistungsfähigkeit. Wer die Technik versteht, erkennt ihr enormes Potenzial: nicht nur für die Massenfertigung, sondern auch für Innovationen, die morgen zum Standard gehören.

Bildnachweis: jat306/ dizfoto1973/ Dilok/ stock.adobe.com