Cyberphysische Systeme im Produktionsalltag

Cyber-physische Systeme (CPS) verknüpfen Hardware und Software zu einer intelligenten Einheit und prägen moderne Produktionsumgebungen. Sie sorgen dafür, dass Maschinen, Sensoren und Steuerungen in Echtzeit kommunizieren und gemeinsam Entscheidungen treffen. Damit wird Fertigung flexibler, zuverlässiger und deutlich ressourcenschonender als in rein mechanisch gesteuerten Anlagen. CPS ermöglichen eine automatische Anpassung an wechselnde Produktionsanforderungen und unterstützen die Produktion bei höherer Variantenvielfalt. Gleichzeitig eröffnen sie neue Geschäftsmodelle, von Predictive Maintenance bis zu serviceorientierten Maschinenkonzepten. Die folgende Darstellung erläutert die technischen Grundlagen, typische Architekturen und konkrete Anwendungsfälle in Industriehallen. Eine Checkliste fasst die wichtigsten Implementierungsschritte zusammen. Ein Experteninterview liefert praktische Tipps aus erster Hand.

Grundlagen cyber-physischer Systeme

Ein cyber-physisches System integriert Sensorik, Aktorik und Steuerungssoftware zu einer vernetzten Produktionskomponente. Sensoren erfassen physikalische Größen wie Temperatur, Druck oder Vibrationen und wandeln diese in digitale Signale um. Ein Edge-Rechner oder Industrie-PC analysiert diese Daten lokal und steuert Aktoren an, ohne auf ferne Rechenzentren warten zu müssen. Eine Middleware mit standardisierten Schnittstellen (z. B. OPC UA, MQTT) sorgt für den Datenaustausch zwischen einzelnen CPS und übergeordneten Leitsystemen. KI-Algorithmen erkennen Muster in Echtzeit und lösen komplexe Regelkreise aus, die klassische Automatisierungssysteme überfordern. Redundante Verbindungen und Failover-Mechanismen garantieren höchste Verfügbarkeit der Produktion. Modularität erlaubt den schrittweisen Ausbau: Neue CPS lassen sich ohne Stillstand in bestehende Linien einbinden.

![]()

Architektur und Komponenten

Die CPS-Architektur gliedert sich meist in drei Ebenen: Gerät, Edge und Cloud. In der Geräteschicht sitzt die Sensor-Aktor-Einheit, die physische Prozesse erfasst und reguliert. Die Edge-Ebene übernimmt Datenaggregation, Vorverarbeitung und schnelle Inferenz lokaler KI-Modelle. Hier laufen Container oder Virtual Machines, die mehrere Anwendungen parallel betreiben. Die Cloud-Ebene hostet langfristige Analysen, Trainingsdatenbanken und Systemmanagement-Tools. Gateways und sichere VPN-Verbindungen verschlüsseln den Datentransport zwischen Edge und Cloud. Ein zentrales Portal erlaubt Monitoring, Konfiguration und Rollout-Management für hunderte CPS-Knoten. Dabei sorgt ein orchestriertes Update-System für konsistente Softwarestände weltweit. Sicherheitsfunktionen wie Hardware-Security-Module (HSM) schützen vertrauliche Produktionsdaten.

Einsatz im Produktionsalltag

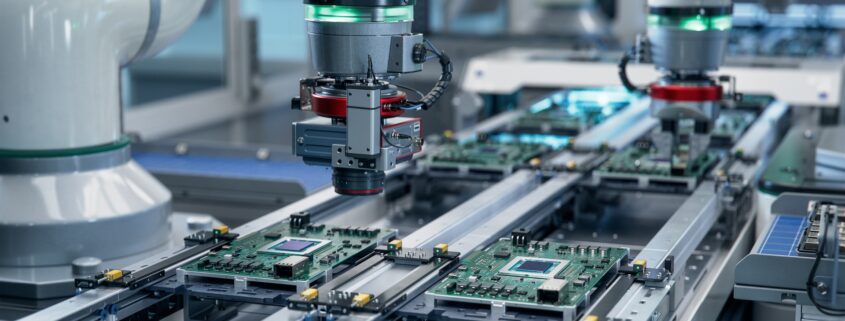

In einer modernen Fertigungslinie übernehmen CPS die Qualitätskontrolle, Montageüberwachung und Materialflusssteuerung simultan. Kameragestützte Prüfsysteme erkennen Bauteilfehler mit Bildverarbeitung direkt am Bandende und leiten abnorme Teile automatisch zu Nacharbeitsstationen weiter. Kraft- und Drehmomentsensoren an Montagearmen liefern kontinuierlich Messwerte, aus denen Schwankungen in der Verschraubung generiert werden. Ein CPS in der Logistik koordiniert fahrerlose Transportsysteme, sodass Material just in time an die richtige Station gelangt. Edge-Analyse ermöglicht die sofortige Anpassung der Taktzeiten bei höherem Durchsatz. Dezentrale Regelung unterbindet Ausfälle, wenn zentrale Leitsysteme einmal nicht erreichbar sind. So steigt die Gesamtanlageneffektivität (OEE) spürbar und Wartungszyklen lassen sich bedarfsabhängig organisieren.

Automatisierungslösungen im Fokus

Durchdachte Automatisierungslösungen (https://heinz-feld.de/automationstechnik-und-automatisierungsloesungen/) kombinieren CPS mit modularen Steuerungskomponenten zu ganzheitlichen Produktionssystemen. Sensor-Aktorknoten, SPS-Module und Visualisierungstools arbeiten Hand in Hand, um Produktqualität und Durchsatz zu optimieren. Standardisierte Hardware-Baukästen reduzieren den Engineering-Aufwand und erlauben eine schnelle Inbetriebnahme. Intelligente Steuerungsarchitekturen integrieren Roboterarme ebenso wie Fördertechnik und MES-Schnittstellen. Wartungspersonal profitiert von Remote-Diagnostics und Prognosealgorithmen, die kritische Zustände frühzeitig erkennen. Eine offene Systemplattform stellt sicher, dass Erweiterungen und Updates ohne lange Stillstände erfolgen.

Datenmanagement und Sicherheit

Effizientes Datenmanagement definiert klare Regeln, welche Daten lokal verbleiben und welche in zentrale Systeme fließen. Rohdaten etwa für Regelalgorithmen werden am Edge gespeichert und nach Analyse gelöscht. Aggregierte Kennzahlen gelangen in das Cloud-Datenlager für historische Auswertungen. Zero-Trust-Prinzipien verlangen eine gegenseitige Authentifizierung aller CPS-Knoten. TLS-Verschlüsselung und verschlüsselte Firmware-Container schützen vor Manipulation. Rollenbasierte Zugriffssteuerung erlaubt nur autorisierten Service-Teams, Parameter anzupassen. Regelmäßige Penetrationstests und automatisierte Update-Mechanismen schließen Sicherheitslücken. Ein dediziertes Sicherheitsoperationscenter (SOC) überwacht das Gesamtsystem 24/7.

Vorteile und Herausforderungen

CPS steigern Flexibilität und Produktqualität signifikant. Echtzeit-Reaktionen reduzieren Ausschuss und Stillstände, während modulare Architekturen schnelle Anpassungen an Produktvarianten erlauben. Gleichzeitig sinken Betriebskosten durch gezielte Instandhaltung und reduzierten Energieverbrauch. Der größte Aufwand entsteht in der Standardisierung von Schnittstellen und dem Aufbau eines sicheren Netzwerks. Die Auswahl geeigneter Edge-Hardware erfordert Abwägungen zwischen Rechenleistung, Robustheit und Kosten. Fachkräfte müssen CPS-Know-how in Automatisierung und IT vereinen, um Projekte erfolgreich umzusetzen. Ein iterativer Implementierungsansatz minimiert Risiken und gewährleistet schnelle Early-Successes.

Checkliste für die Implementierung

-

Ziele festlegen: KPI-Verbesserungen und Sicherheitsanforderungen definieren

-

CPS-Use-Cases: Priorität für kritische Produktionsschritte wählen

-

Hardwareauswahl: Sensor-, Aktor- und Edge-Geräte evaluieren

-

Schnittstellen: OPC UA, MQTT und REST-APIs standardisieren

-

Software-Stack: Container-Orchestrierung und Monitoring-Tools installieren

-

Netzwerksicherheit: VLAN-Segmentierung und VPN-Tunnel einrichten

-

Datenstrategie: Lokale Filter- und Aggregationsregeln implementieren

-

Pilotphase: Kleinen Produktionsabschnitt testen und KPIs messen

-

Rollout: Stufenweise Ausweitung bei positiver Validierung

-

Wartung: Automatisierte Updates und Remote-Support organisieren

Interview mit Dr. Markus Keller

Dr. Markus Keller gestaltet seit zehn Jahren Lösungen für die digitale Fabrik.

Welche ersten Schritte raten Sie vor der CPS-Einführung an?

„Eine detaillierte Bestandsaufnahme der vorhandenen Automatisierungskomponenten ist essenziell. Nur wer die vorhandene Infrastruktur genau kennt, kann passende CPS-Module auswählen. Anschließend empfiehlt sich ein Pilotprojekt, um Schnittstellen und Netzwerkarchitektur in der Praxis zu validieren. So lassen sich Stolperfallen frühzeitig erkennen.“

Wie definiert man den richtigen Mix aus lokalem und zentralem Rechenaufwand?

„Das hängt von Latenzanforderungen und Datensicherheit ab. Regeln in Echtzeit laufen idealerweise lokal, während langfristige Analysen in der Cloud stattfinden. Eine klare Datenklassifikation schützt sensible Informationen und vermeidet unnötigen Datentransport.“

Welche Sicherheitsmaßnahmen sind unverzichtbar?

„Zero-Trust-Architektur kombiniert mit TLS-Verschlüsselung für alle Verbindungen. Jede CPS-Einheit benötigt ein eigenes Zertifikat. Regelmäßige Security-Audits und automatisierte Firmware-Updates sind Pflicht, um Angriffsflächen zu minimieren.“

Wo liegen typische Projektherausforderungen?

„Oft unterschätzt wird die Komplexität heterogener Bestandsanlagen. Unterschiedliche SPS-Hersteller und Feldbussysteme erfordern individuelle Adaptionen. Zudem ist die Schulung von Mitarbeitenden essenziell, um neue Workflows zu etablieren.“

Wie gewinnen Teams Akzeptanz für neue Technologien?

„Transparenz ist entscheidend: Von Anfang an Mitarbeitende einbinden und die Vorteile praxisnah demonstrieren. Hands-on-Workshops und Erfolgsmessung schaffen Vertrauen. Wer sieht, dass CPS die Arbeit erleichtern, unterstützt den Wandel aktiv.“

Welche Trends beeinflussen CPS künftig?

„KI-Modelle wandern direkt auf Edge-Module, um Inferenz in Mikrosekunden zu ermöglichen. 5G-Netze bieten drahtlosen High-speed-Datenaustausch in der Halle. Und Digital-Twin-Konzepte erlauben das Live-Monitoring kompletter Produktionslinien.“

Welchen Rat geben Sie zum Abschluss?

„Klein starten, schnell lernen und schrittweise skalieren. Wer flexibel reagiert und kontinuierlich optimiert, stellt seine Produktion zukunftssicher auf.“

Herzlichen Dank für die praxisnahen Einblicke.

Ausblick

Cyber-physische Systeme sind das Rückgrat moderner Fertigung und ermöglichen eine enge Verzahnung von physischen Prozessen und IT-Logik. Durch dezentrale Datenverarbeitung, standardisierte Schnittstellen und robuste Sicherheitskonzepte öffnen sie den Weg zu flexiblen, resilienten Produktionsumgebungen. Die vorgestellten Checklisten und Praxisempfehlungen erleichtern den Einstieg, während reale Fallbeispiele und Expertenaussagen wertvolle Erfahrungen liefern. CPS in Kombination mit durchdachten Automatisierungslösungen steigern nicht nur die Effizienz, sondern treiben die digitale Transformation in Richtung Industrie 4.0 maßgeblich voran. Mit einem iterativen Vorgehen, kontinuierlichem Monitoring und gezielter Schulung des Personals wird der Produktionsalltag nachhaltig smarter und wettbewerbsfähiger.

Bildnachweise:

IM Imagery – stock.adobe.com

panuwat – stock.adobe.com

Marina Shvedak – stock.adobe.com